- Trang chủ

- Sản phẩm

- Máy sấy đóng băng

- Máy sấy hấp phụ (loại tháp đôi)

- Máy sấy không khí nén điểm sương thấp kết hợp

- Máy sấy hấp phụ tái tạo nhiệt nén

- Tiêu thụ không khí vi mô, máy sấy tái tạo nhiệt tiêu thụ không khí bằng không

- Máy sấy lõi mô -đun/khuôn

- Máy sấy khí đặc biệt

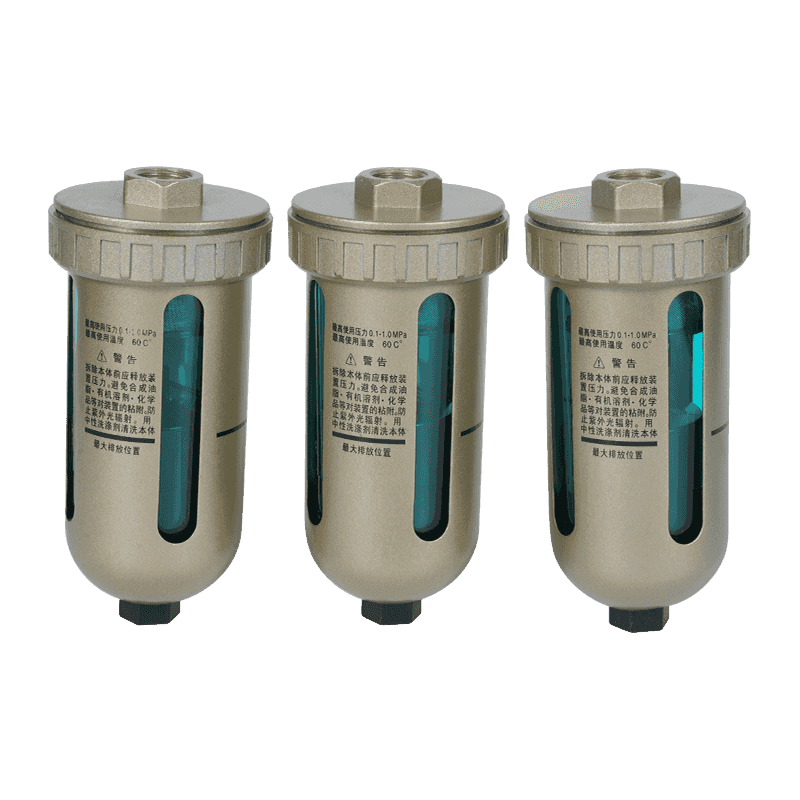

- Compressed Air Filter

- Stainless Steel Compressed Air Filter

- Chất tẩy dầu hiệu quả cao

- Bộ phân cách dầu thải/ngưng tụ/ngưng tụ chất thải

- Dầu phân tách

- Loại thoát nước

- Máy sấy chống nổ

- Về

- Ứng dụng

- Trường hợp

- Dịch vụ

- Tin tức

- Liên hệ

Hỏi bây giờ